HACCP義務化でやらなくてはいけないことは、大きく分けて、HACCPによる「工程管理」と、その土台となる「一般衛生管理」の2つであり、企業規模に関わらず両方が必要となります。

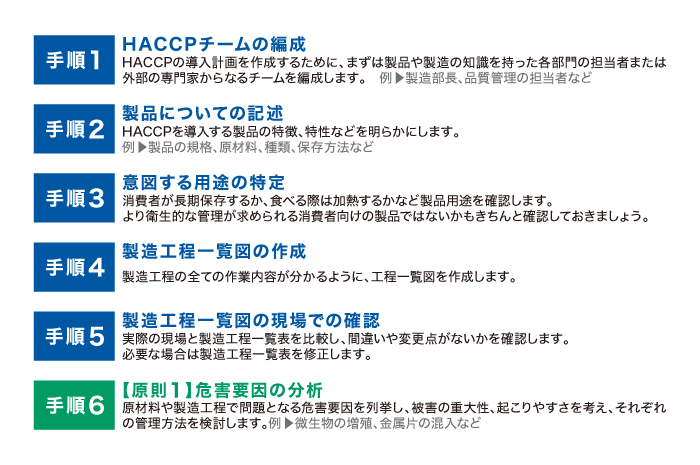

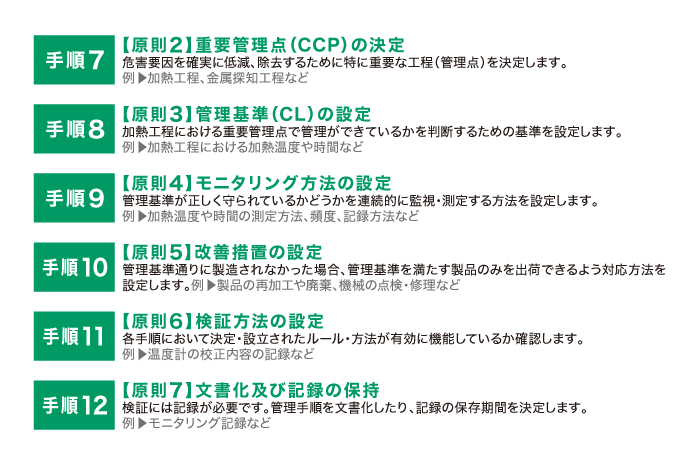

「HACCPに基づく衛生管理」では、HACCP7原則12手順に沿ってHACCPプランを作り、実行していきます。

HACCPと並行して、一般衛生管理も計画書、手順書(SSOP/衛生標準作業手順書)を作り、実行する必要があります。HACCPプランやSSOPを作って完了ではなく、実際に運用し改善点や問題がないかを確認していきましょう。

「HACCPに沿った衛生管理」では、厚生労働省が発行している業種別手引書を参考にしながら衛生管理計画を作成します。2020年11月時点で発表されている業種を下記に列挙します。業種は随時更新されているため、下記に自分の業種がない場合は厚生労働省のHPを確認してください。

業種別手引書は厚生労働省のHPよりダウンロードできます

厚生労働省|HACCPの考え方を取り入れた衛生管理のための手引書

手引書が発表されている業種(公表順)

小規模な一般飲食店(詳細版/概要版)、食品添加物(50名未満/ガス充填)、機械製乾めん・手延べ干しめん製造、納豆製造(手引書/記録等記入例)、漬物製造、豆腐類製造(豆腐・豆乳・オカラ/油揚げ・厚揚げ・がんもどき・オカラドーナツ)、米粉等製造、魚肉ねり製品製造、生めん製造、スーパーマーケット(一般衛生管理/分類別工程管理/説明書ひな形と記載例)、しょうゆ製造、しょうゆ加工品製造、清涼飲料水製造、パン類製造、低温殺菌される容器詰加熱殺菌食品製造、冷蔵倉庫業、菓子製造業、食酢製造業、蒟蒻粉製造業、氷雪製造業、ミネラルウォーター製造業、寒天製造業、とう精事業者・米殻販売事業者、即席めん製造業、旅館・ホテル、惣菜製造業(詳細版/概要版)、干しいも製造業、食鳥処理場、ハム・ソーセージ・ベーコン製造業、外食チェーン(作成事例/資料)、煮豆製造業、牛乳・乳飲料製造業、精麦・大麦粉製造業、鶏卵選別包装施設・液卵製造施設、カレー粉・カレールウ製造業、水産物(卸売業/仲卸業/小売業)、パン粉製造業、食肉販売業、食肉処理業、ウスターソース類製造業、医療・福祉施設向けセントラルキッチン、みそ製造業、ソフトクリーム、牛乳販売、ところてん製造業、青果物(卸売業、仲卸業、小売業)、こんにゃく製造業、ジビエ処理施設、アイスクリーム類製造業、コップ販売式自動販売機、CVS事業者、麦茶製造業、集乳業、蕎麦製粉事業者、仕上茶・抹茶工場、破砕精米・精米再調整品製造業、乾し椎茸小分け事業者・乾し椎茸加工事業者、ピーナッツを主原料とした製品、エキス調味料製造業、削りぶし製造業、かんしょでん粉製造業、酒類製造業、農業者が農産物・加工品を搬入する店舗運営者、マーガリン類・ショートニング・精製ラード・食用精製加工油脂製造業、ゆば製造業、玉子焼き製造業、冷凍・冷蔵商品販売事業者、コーヒー製造業、はちみつの瓶詰め等製造業、天然ケーシング加工業者、甘蔗分蜜糖製造業、黒糖製造業、魚介類競り売り営業、辛子めんたいこ製造業、あんぽ柿製造業、食用オリーブ油脂製造業、麹製造業、ちくわぶ製造業、黒にんにく製造業、温かい状態で販売する島豆腐製造業、多店舗展開を図る食品小売事業者、氷雪販売業、凍り豆腐製造、野菜乾燥粉末製造、農産物のカット・ペースト(低温管理)製造、分離状態ドレッシング(水相部pH4.6以下)製造

作成した衛生管理計画書は、作っただけでは意味がありません。

従業員に落とし込み、実際に運用し、問題点や改善点があれば随時更新していきましょう。

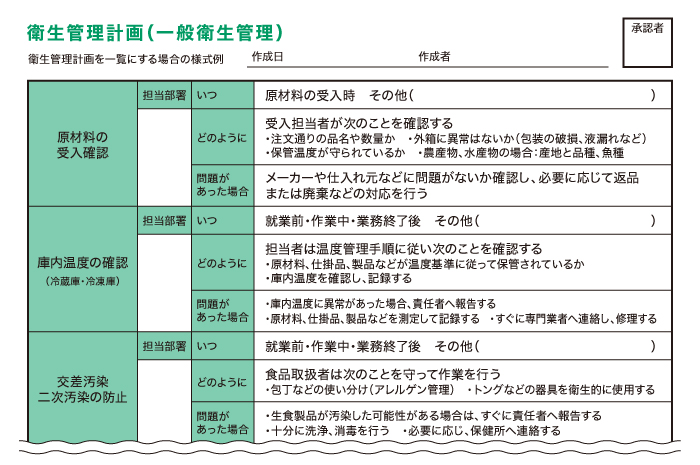

一般衛生管理はHACCPの土台となる衛生管理であり、全ての食品事業者が実施しなくてはいけません。

一般衛生管理の基準として、以下の14項目があげられています。

一般衛生管理の記録をする際には、「いつ」「どのように」「問題があった場合はどうするか」の3つのポイントを押さえて記録しましょう。

一般衛生管理はHACCPを実施するうえで必要不可欠なので、まだ実施できていない項目はHACCPと並行して取り組んでいきましょう。

営業者(経営者)が食品衛生責任者を選任します。食品衛生責任者は調理師、栄養士等の資格を持っているか、都道府県知事等が行う(または認可を受けた)講習会を受講していなければなりません。

食品衛生責任者は、営業者の指示に従い衛生管理に当たります。営業者は、食品衛生責任者の意見を尊重しなくてはいけません。

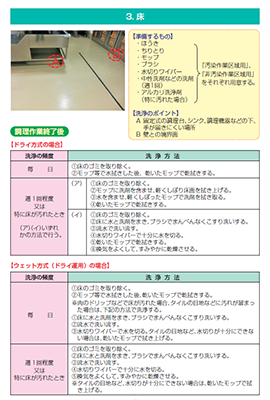

施設の清掃、消毒、清潔の保持をします。清掃方法のマニュアルを作り、施設を清潔に保ち続けましょう。マニュアルを作るときは、写真などを使うと見やすくなります。

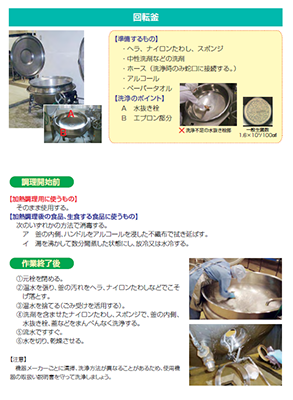

機械器具の洗浄、消毒、整備、清潔保持をします。こちらも洗浄マニュアルを作成し、作業を標準化しましょう。

水道水か、飲用に適する水を使うようにしましょう。使用水が水道水ではない場合、年1回以上の水質検査が必要です。また、月1回などルールを決め、定期的に貯水槽の清掃や殺菌・浄水装置の整備を行いましょう。こちらもマニュアルを作るとよいでしょう。

ねずみ・昆虫の駆除作業を年2回以上実施するか、定期的に生息調査に基づく防除措置を講じます。また、ねずみや昆虫の侵入があった場合には迅速に駆除作業を行います。

廃棄物の保管方法や廃棄方法、廃棄物・排水の処理方法などについて定め、その通りに実施し、同時に記録も残しておきましょう。

従事者の健康状態を把握します。下痢・嘔吐・発熱の症状がないか1項目ずつチェックし、記録に残します。また、従事者の服装や手洗い方法などについても、規定を作り、その通りに実施しましょう。

弁当、仕出し屋などの大量調理施設においては、検食を必ず実施してください。

検食実施の対象となる事業者は、同一の食品を1回で300食、または1日で750食以上調理し、提供する事業者です。

消費者に対して、製品に関する情報を提供しなくてはいけません。また、健康被害が起きた(もしくは健康被害の原因となった可能性がある)情報について、保健所等への報告義務があります。

製品回収の必要が生じた場合の責任体制や、消費者への注意喚起、回収の方法等についてあらかじめ決めておきましょう。回収した製品については、他の製品と区分して保管し、適切に廃棄等をします。

車両・コンテナ等の清掃消毒、運搬中の温度と時間の管理等について規定を作り、実施、記録をしていきましょう。

販売量を見込んで、適切な量を仕入れます。また、販売中の製品の温度管理等を記録し、保存しましょう。

定期的に従業員への教育訓練が必要です。全社員に年1回の定期勉強会、新入社員には入社時など、スケジュールの規定を作ることをおすすめします。ただやるだけではなく、教育訓練の効果も検証しましょう。教育訓練については、業種別手引書への記載がないことが多いので、漏れが無いよう取り組んでいきましょう。

仕入れ元や販売先等の記録の作成、製品の自主検査の記録をします。記録が後追いできるように、きちんと残しておく必要があります。

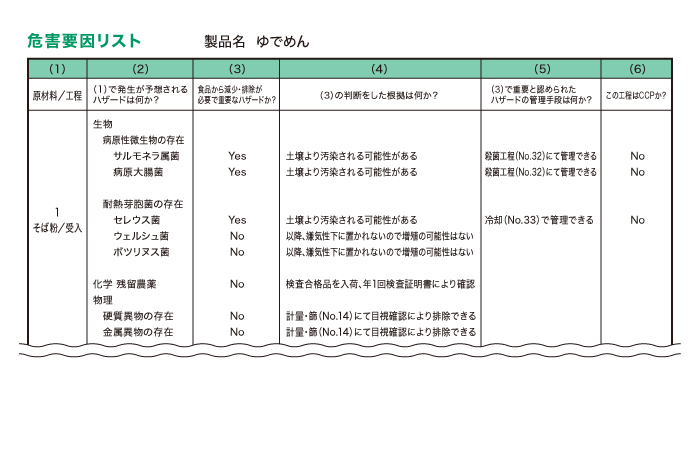

危害要因分析(HA:Hazard Analysis)は、自分たちが扱う製品の工程の「どこに」「どんな」危害が潜んでいるかを明らかにする作業で、次項の重要管理点(CCP:Critical Control Point)を決定するために必要な重要事項です。

人体に健康被害を及ぼす要因を「危害要因」といい、次の3種類に分かれます。

原材料の入荷から製品の出荷までの全ての工程において、どんな危害要因が潜んでいるかを調査していきましょう。

「HACCPに基づく衛生管理」では、製品説明書、工程フローチャート、危害要因分析リストを作成して危害要因分析をします。

「HACCPに沿った衛生管理」では、厚生労働省が発行する業種別手引書をもとにどの工程にどんな危害要因があるかを確かめます。必要に応じて、製品説明書、工程フローチャート、危害要因分析リストを作成します。

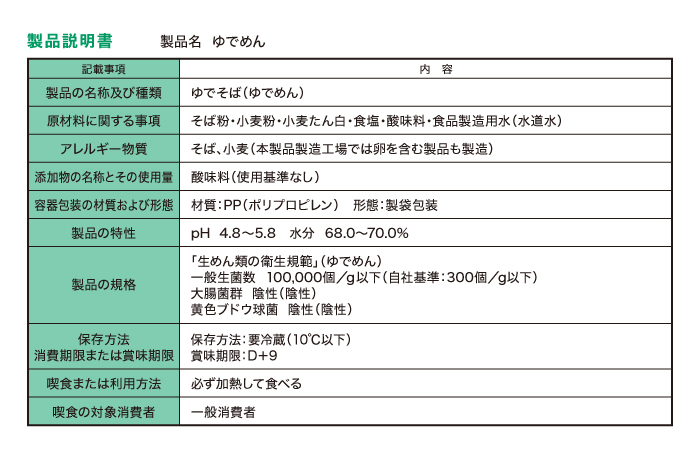

まずは製品説明書を作成し、自分たちの取り扱う製品の特徴を理解しましょう。

アレルゲンはないか、最終消費者はだれか、喫食前に加熱はあるかなどを明確にしましょう

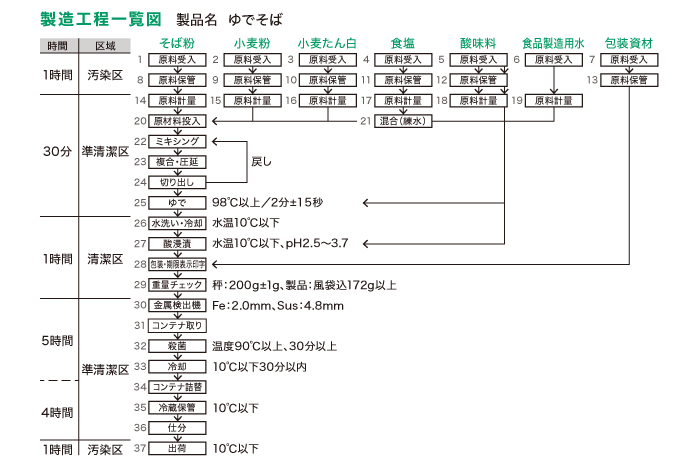

続いて、工程フローチャートを作ります。原材料の受け入れから製品の出荷に至るまで、作業の流れが分かるように見える化します。工程フローチャートを作る際、実際の製造工程とズレがないよう現場とすり合わせましょう。製造工程や原材料が変更した場合は、修正も必要です。

工程フローチャートが完成したら、それをもとに危害要因分析リストを作ります。一つ一つの工程ごとに、「生物的危害要因」「化学的危害要因」「物理的危害要因」がないかを調べましょう。どんな工程にどのような危害要因があるかは、製品ごとに異なります。一部の業種に関しては、厚生労働省が「食品製造におけるHACCP入門のための手引書」を発行しているため、参考にしてください。

業種によって危害要因が大きく異なりますが、どの業種でも、まずは製品説明書を作り、製品の特長を理解しましょう。必要に応じて、工程を可視化する「工程フローチャート」や、工程ごとに危害要因を調査する「危害要因分析リスト」を作ります。自分たちの業種は何が必要かについては、厚生労働省が発行する業種別手引書を参考にしましょう。

厚生労働省|HACCPの考え方を取り入れた衛生管理のための手引書

重要管理点(CCP:Critical Control Point)は、危害要因(健康被害の原因となるもの)の発生を防止、排除、または許容できる水準まで低減するために不可欠だと定められた工程のことです。

工程の管理のうち、特に重要な工程のみがCCPとなります。CCPは、「食材から直接危害を排除、低減できる」かつ「後の工程に同じ危害を除去できる工程がない」工程が多いです。例えば、食中毒菌の殺菌ができる加熱工程や、金属異物を直接取り除ける金属探知工程などがCCPになりやすいです。

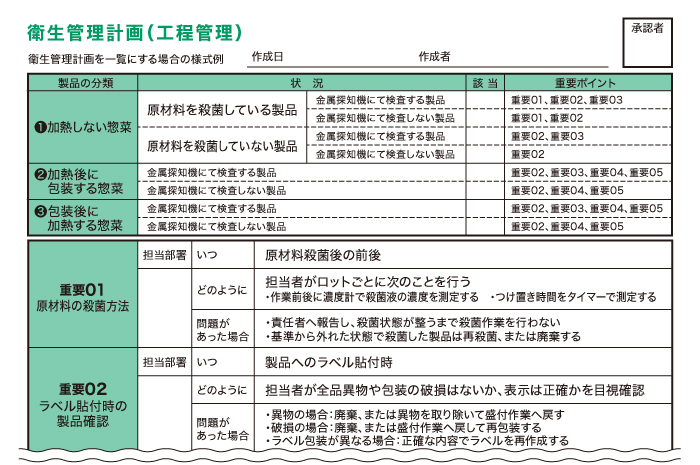

CCPの管理方法は、「HACCPに基づく衛生管理」と「HACCPに沿った衛生管理」で少し異なります。「HACCPに基づく衛生管理」では、HACCPプランを作成して厳重にCCPを管理します。「HACCPに沿った衛生管理」では、他の工程管理を含めた工程管理計画表を作成してCCPを管理します。

重要管理点(CCP)はHACCPの根幹です。しっかりと記録、保存をし、健康被害を未然に防ぎましょう。

HACCPプランは工程、危害要因、発生要因、管理手段、管理基準、モニタリング方法、改善措置、検証手順、必要な記録文書を明確にし、誰でも同じように実施できるように作りましょう。特に管理基準(CL)は、具体的な数字や指標を定め、個人差が出ないようにします。

このHACCPプランは、1つの製品に対して1つ必要です。しかし、いきなり全製品のプランを作るのは難しいので、まずは似たグループの製品で1つずつ作っていきましょう。

工程管理計画表は、加熱の有無や包装の有無等で製品をグループ分けをし、1グループに対して1つ作成すればよいです。チェックする工程は扱っている食材や業種によって大きく変わってくるので、自社の製品ではどの工程が重要になってくるかを厚生労働省発行の業種別手引書を参考にして決定してください。

厚生労働省|HACCPの考え方を取り入れた衛生管理のための手引書

各工程における確認ポイントについては、「いつ」「どのように」「問題があった場合はどうするか」を必ず確かめてください。