高村刃物製作所のある福井県越前市(旧武生市)は、約700年前から続く越前刃物の産地だ。約40年前、街中にあった鍛冶屋が池ノ上地域に集結し、現在の工業団地ができた。高村刃物製作所では現在、2代目の高村利幸さんの3人の息子である光一さん、日出夫さん、勇人さんを中心に、全工程一貫生産でステンレス包丁を中心としたものづくりを行っている。その技術の高さから、世界中の名店とトップシェフを顧客に持ち、その数は日々増え続けているという。挙げるとキリがないほど、名だたるシェフたちの名前が光一さん、日出夫さんの口から飛び出す。「高村の包丁を使ってくれているシェフは、すべての大陸にいます」

高村刃物製作所は当初、菜切り包丁や桑切り包丁、押切包丁といった農作業用の包丁を作る鍛冶屋だった。「薄くて幅の広い刃を作るのがもっとも難しく、うちはそれを得意としていました。オリジナルの改良を加えた押切包丁が飛ぶように売れていた昭和28年頃、坂井平野にもコンバインがやってきたんです。当時まだ10代だった父はそれを見て、『明日飯が食えなくなる』と危機感を覚えたといいます。祖父には相手にされなかったそうですが、それ以来父は『押切包丁に代わる新しいものを探さなくては』と考えたそうです」と光一さん。

そんななか、利幸さんが目をつけたのはステンレス製の包丁だった。「当時のステンレス包丁は切れない包丁の代名詞。でも、生まれて初めてステンレス包丁を見た父は『なんて綺麗な包丁だろう』と感動したそうです。『こんなに綺麗な包丁がよく切れるようになれば、きっとみんな欲しがるに違いない』と」

1.VG5ゴールド 三徳

高村製作所のステンレス包丁の初期モデル。

2.鎚目クロマックス 三徳

鎚目の凹凸をあえて残した実用新案を得ていたモデル。

3.鎚目V10スペシャル 三徳

切れ味のよさと柄にステンレス製の鍔(つば)が付いているのが特長。

4.鍛造粉末不錆鋼 BLAZEN TAKAMURA (ブレイゼン タカムラ)牛刀

刃の通り抜け、ほどよいしなりとバランスにこだわり抜いた意欲作。

5.鍛造粉末不錆鋼 共鍔貫通柄 三徳

粉末鋼のなめらかな切れ味と、内部への水の侵入をより防ぎ、より衛生的な構造に。

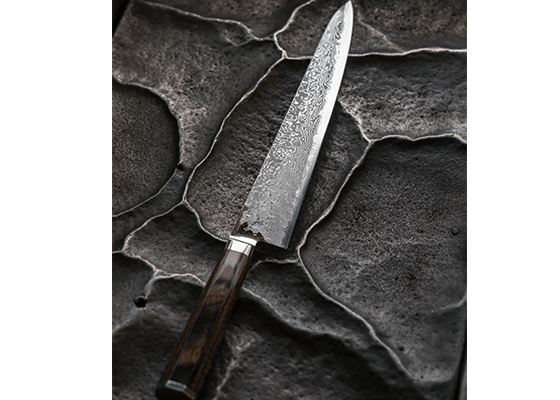

6.鍛造粉末不錆鋼ダマスカス「打雲 花」三徳

前方が楕円で後方が八角という柄の形により、迷いなく刃の角度が決められる(実用新案)

「プロの料理人は包丁をデリケートに扱い、切れ味が落ちれば研ぎ直して使ってくれます。でも家庭では切れなくなったら最後、包丁が悪いと言われてしまうんです。家庭で過酷な扱い方をしても長持ちする包丁を目指して、試行錯誤の日々が始まりました」

そして完成した主婦が認めるステンレス包丁は、プロにも十分通用するクオリティを備えたものだった。「よく切れてしかも研ぎやすく、一度研いだら切れ味が落ちにくい。そのような包丁を作るためには、材料のよさ、熱処理のよさ、研ぎのよさという三拍子が揃っていることが不可欠です」と光一さん。高村刃物製作所の歴史はすなわち、その3点を追求してきた歴史とも言える。弟の日出夫さんも「もっと上手になりたい、とつねに思っているんです。僕らでも一人前なのかと言われるとまだまだですね」と続ける。利幸さんの熱い職人魂は、そのまま息子たちへ脈々と受け継がれている。

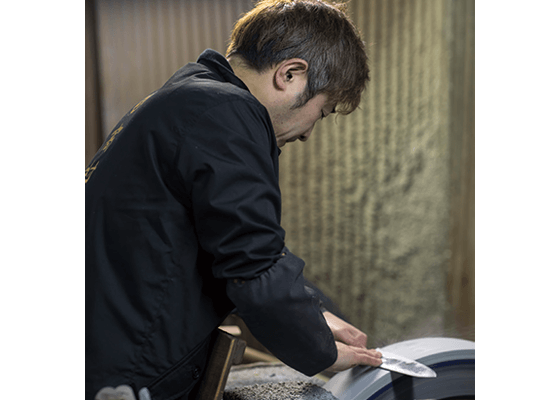

高村刃物製作所の包丁づくりは、工程ごとに機械と手の両方を使って行われている。

「ある部分では人の手より機械のほうが勝っていても、逆に手が機械に勝る部分もあります。だから機械を使うのは大量生産のためではなく、よりよい物を作るためのベストな手段として機械も使うというスタンスです。『こんな機械があったらいいな』と思えば、自分で設計して機械屋さんに作ってもらう。そして結果的に機械のほうがよければ採用し、もしそのぶん手が空いたら、より良いものを作るための挑戦に充てる。それを繰り返しているので、なかなか楽にはなりませんね」

すべてのモチベーションの源は、よりよい物を作りたいという思いの強さと、数多くのシェフたちへの感謝。「たとえ、今のやり方を変えてしまってもかまわないと思っているんです。あらゆる方法の中からどれが飛躍的に伸びてもいいように、しっかり技術を固めて準備しておきたいと考えています。もっとよい物を作りたいという思いは、昔の鍛冶屋さんもきっと同じように抱いていたはずですから」

田中 英代=取材、文 品野 塁=撮影

本記事は雑誌料理王国第284号の内容を本ウェブサイト用に調整したものです。記載されている内容は第284号発刊当時の情報であり、本日時点での状況と異なる可能性があります。掲載されている商品やサービスは現在は販売されていない、あるいは利用できないことがあります。あらかじめご了承ください。